|

摘要:

應力仿真模塊是專門用來模擬鑄件在成型過程中所產生的鑄造應力以及與之相關變形的力學模塊。所謂鑄造應力,指鑄件在凝固和以后的冷卻過程中體積的變化不能自由的進行,于是在產生變形的同時還產生應力。過大的殘余鑄造應力會影響鑄件在服役過程中的承載能力,過大的殘余變形則會導致裝配困難。

上述問題在生產汽車減震塔、后底板、殼體、箱體等薄壁件,以及筆記本外殼…

|

應力仿真模塊是專門用來模擬鑄件在成型過程中所產生的鑄造應力以及與之相關變形的力學模塊。所謂鑄造應力,指鑄件在凝固和以后的冷卻過程中體積的變化不能自由的進行,于是在產生變形的同時還產生應力。過大的殘余鑄造應力會影響鑄件在服役過程中的承載能力,過大的殘余變形則會導致裝配困難。

上述問題在生產汽車減震塔、后底板、殼體、箱體等薄壁件,以及筆記本外殼等外觀要求高的鑄件中非常常見。為此,提前在開發環節進行應力變形分析,是保證產品的尺寸公差,提高產品性能的關鍵。

適創科技研發團隊耗時半年,在智鑄超云平臺已有功能的基礎上,開發了應力變形仿真模塊,它可以預測鑄件的變形狀態、應力狀態,進而評估產品的性能,優化產品結構以及生產工藝。目前,可輸出三個方向的應力場和總應力場,以及位移結果。

在計算應力的過程中,智鑄超云采用基于STL模型的有限元網格剖分,使得求解器的穩定性很高,厚度小于0.1mm的內澆口,也能保證三層以上的網格量。

智鑄超云應力模塊的突出優勢:

一、全流程數據

在模擬計算過程中,從充填到凝固分析中產生的數據,可以無縫傳遞到應力分析端,無誤差地獲取每一處位置的不同溫度。

在整體計算流程中,將凝固計算過程中的溫度場差值傳遞到應力場,可以計算模內冷卻、頂出變形、浸水冷卻、去渣包澆道四個階段并輸出仿真結果,整個過程全部智能化。

二、熱彈塑性本構

智鑄超云采用了自主研發的熱力耦合+彈塑性求解器,實現應力計算,這是技術最復雜,但也是最接近實際工況的求解器。

求解器可根據每一處溫度的差異,賦予材料不同的物理性能,并同時考慮塑性形變帶來的不可恢復形變。

三、全自動邊界

整個計算流程采用全自動算法,不需要用戶指定邊界條件,自動設定來自模具、頂桿等部件的約束作用,根據熱彈性結構計算出熱力載荷。

四、大規模并行

應力場計算采用千萬級別網格量,依托云計算,應力模塊進行大規模分布式并行計算,既能加快計算速度,也可實現結果的精準。

智鑄超云應力模塊操作步驟:

一、找到應力分析選項

應力模塊被集成至“工藝流程—凝固”設置面板中,勾選“應力分析”選項即可進行分析。

下方有四種參數設置模式:

1.計算模式,目前可選線彈性。(線彈性+塑性、線彈性+塑性+模具約束兩種模式將在下次更新中上線。)

2.計算階段,目前可選模內冷卻。(模內冷卻+頂出、模內冷卻+頂出+進水冷卻、模內冷卻+頂出+進水冷卻+去除渣包澆道三種模式將在下次更新中上線。)

3.計算頻次,目前可選開模溫度場。(每個時間步溫度場選項將在下次更新中上線。)

4.計算循環,目前可選最后一個循環。

設置結束后即可保存。

二、設置網格剖分

在“網格剖分”選項中,設置最小網格尺寸即可開始剖分,千萬級網格量僅需30秒就能完成。

三、設置輸出模塊與輸出條件

應力的輸出結果默認全部輸出,在輸出模塊面板中僅選擇充填和凝固流程的輸出結果即可,勾選完成后保存設置,并提交計算。

要注意,應力計算資源必須和凝固計算資源選擇同一計算平臺才可成功提交,但可選擇同平臺的不同核數。

四、查看結果

默認輸出X、Y、Z三軸位移參數,總位移參數與應力參數五個計算結果。

在生產端,應力仿真模塊的表現優異:

以一個閥體鑄件為例,在計算應力時,使用24核資源,450萬網格計算僅需21分鐘,加上凝固網格計算,總時長也僅有55分鐘,實現快速評估方案。

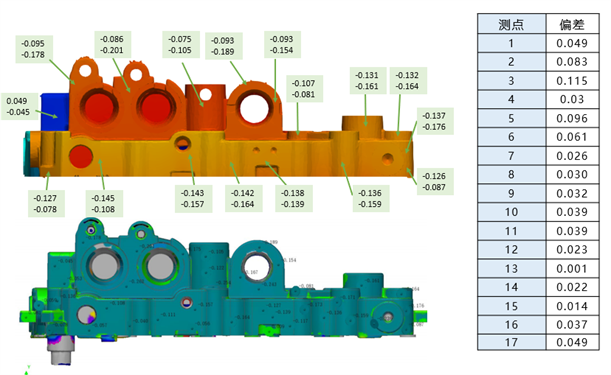

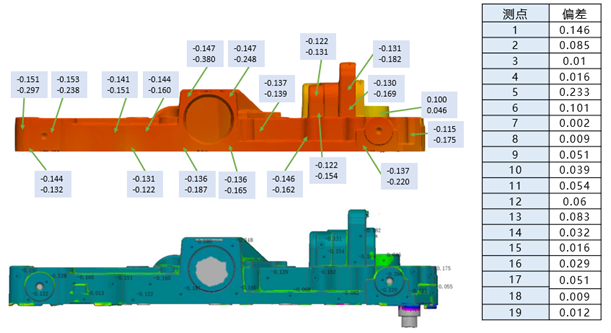

在結果對比中,將仿真結果(左側)的Z軸偏差對比實際測量值(右側),18個相同位置采集點中,除澆口附近點位由于去除澆道,產生了一定后續位移外,仿真數據與真實數據偏差極小,均在產品公差范圍內。

對比X、Y方向的結果也是如此,仿真結果與實際結果的偏差值,均在產品公差范圍內。

最后,通過查看應力分布結果發現,如果在R角與澆口部分出現應力集中的現象,那么,鑄件可能會出現變形,模具也可能更早出現龜裂,可通過結構優化或控制模溫,規避此問題。

* 該產品模型由適創科技用戶“寧波吉源第模具有限公司”提供

適創科技仿真產品負責人表示,將持續優化應力仿真模塊的前處理配置功能和算法效率,為用戶打造完善的使用場景和極速的計算體驗。更多的仿真模塊也將在未來陸續上線,我們拭目以待!

|